Le macchine a controllo numerico computerizzato (CNC) rappresentano una rivoluzione tecnologica che ha trasformato il panorama della manifattura industriale. Questi strumenti avanzati, capaci di eseguire lavorazioni meccaniche complesse con precisione e ripetibilità, sono diventati indispensabili in una vasta gamma di settori, dalla produzione aerospaziale e automobilistica fino all’elettronica e alla medicina. Il loro sviluppo ha segnato un passaggio fondamentale dall’artigianato manuale alle produzioni ad alta tecnologia, permettendo alle industrie di aumentare notevolmente l’efficienza e la qualità dei loro prodotti.

Nel corso di questo articolo, esploreremo in dettaglio cosa sono le macchine CNC, la loro storia ed evoluzione, chi le ha inventate e come funzionano. Approfondiremo le loro applicazioni pratiche, discutendo non solo delle operazioni che sono in grado di svolgere ma anche dei materiali che possono lavorare. Inoltre, ci soffermeremo sui vantaggi che queste macchine portano all’industria moderna e su come hanno reso possibile una nuova era di produzione automatizzata e di precisione.

Indice

- Cosa sono le macchine CNC?

- Quando sono nate le macchine CNC?

- Chi ha inventato le macchine CNC?

- A cosa servono le macchine CNC?

- Come funzionano le macchine CNC?

- Che linguaggio usano le macchine CNC?

- Cosa è possibile produrre con le macchine CNC?

- Quanti tipi di macchine CNC esistono?

- Quali sono i vantaggi delle macchine a CNC?

Cosa sono le macchine CNC?

Le macchine a controllo numerico computerizzato, comunemente note come macchine CNC, sono dispositivi automatizzati usati principalmente nella manifattura industriale. Queste macchine utilizzano un sistema computerizzato per controllare gli strumenti che eseguono vari compiti di lavorazione come taglio, fresatura, foratura o tornitura. Il controllo numerico permette alle macchine di eseguire operazioni complesse con alta precisione e ripetibilità, seguendo istruzioni dettagliate fornite tramite un programma software. Questo rende le macchine CNC essenziali per la produzione di componenti meccanici complessi e per migliorare l’efficienza e la qualità della produzione in numerosi settori, come l’aerospaziale, l’automobilistico e il manifatturiero in generale.

Quando sono nate?

Le origini delle macchine a controllo numerico (CNC) risalgono alla seconda metà degli anni ’40, sviluppate presso il Massachusetts Institute of Technology (MIT) con il sostegno finanziario della United States Air Force. Questo sviluppo fu stimolato dalla necessità di produrre componenti di alta precisione per un nuovo aeroplano progettato dalla Lockheed. La ricerca condotta in questo periodo portò all’adattamento delle macchine utensili convenzionali al controllo numerico, segnando l’inizio di una nuova era nella produzione industriale.

Durante i decenni successivi, il MIT non solo perfezionò queste macchine ma introdusse anche i primi linguaggi di programmazione per il controllo numerico. Il più noto tra questi, il G-code, fu standardizzato come EIA RS-274-D nel 1980 e successivamente adottato a livello internazionale come ISO 6983. Questo linguaggio di programmazione rimane in uso anche nelle macchine CNC più avanzate, sebbene sia stato aggiornato per rispondere alle nuove esigenze tecnologiche.

Con l’avanzamento della tecnologia informatica negli anni ’70, le macchine CNC hanno subito un’ulteriore evoluzione, integrando microcomputer capaci di immagazzinare e gestire programmi di lavorazione. Questa innovazione ha permesso la realizzazione di sistemi a Controllo Numerico Diretto (DNC) e di sistemi di Produzione Flessibili (Flexible Manufacturing System, FMS), oltre alle Celle di Produzione Flessibili (Flexible Manufacturing Cell, FMC). Queste soluzioni hanno elevato la flessibilità della produzione, adattandosi tanto alla fabbricazione di massa quanto alla produzione di piccoli lotti.

Inoltre, l’introduzione delle macchine utensili 4.0 ha segnato un ulteriore passo in avanti, portando all’implementazione di sistemi che non solo fabbricano ma anche pianificano e progettano attraverso l’uso di software CAM (Computer Aided Manufacturing) e CAPP (Computer Aided Process Planning), esemplificando l’integrazione totale nella moderna ingegneria di produzione.

Oggi, le macchine CNC sono componenti cruciali nel campo dell’automazione industriale robotica, essenziali per l’efficienza, la precisione e la flessibilità della produzione moderna. Queste macchine continuano a evolversi, spingendo i confini della tecnologia di produzione e rimanendo al centro dell’innovazione industriale.

Chi ha inventato le macchine CNC?

L’invenzione delle macchine a controllo numerico (CNC) è attribuita a John T. Parsons in collaborazione con l’ingegnere Frank L. Stulen alla fine degli anni ’40. Parsons è considerato il padre del controllo numerico in quanto ha sviluppato i concetti fondamentali che hanno permesso il controllo automatico delle macchine utensili tramite l’uso di dati numerici inseriti su schede perforate. Il loro lavoro pionieristico portò alla creazione del primo prototipo di macchina a controllo numerico presso il Massachusetts Institute of Technology (MIT) con il sostegno economico dell’Air Force degli Stati Uniti.

A cosa servono?

Le macchine CNC sono fondamentali per ottimizzare e automatizzare i processi di fabbricazione in vari settori industriali, grazie alla loro eccellente capacità di eseguire lavorazioni meccaniche complesse con precisione elevata.

Queste macchine sono utilizzate principalmente nelle seguenti operazioni:

- Taglio e modellazione: grazie agli strumenti di taglio che permettono di scolpire e modellare con grande precisione, le macchine CNC possono lavorare una vasta gamma di materiali, inclusi metalli duri, legno, plastiche e compositi. Questa capacità le rende indispensabili per la produzione di componenti con forme geometriche complesse che sarebbero difficili o impossibili da realizzare manualmente.

- Foratura: automatizzano il processo di foratura, garantendo la creazione di fori posizionati con precisione e della dimensione esatta. Questo è cruciale per l’assemblaggio corretto di parti meccaniche, come quelle utilizzate nei motori o negli aeromobili.

- Fresatura: la fresatura CNC è notevolmente versatile e consente di rimuovere materiale da un pezzo per formare una vasta gamma di forme, dalle semplici superfici piatte a contorni più complessi, ingranaggi o canali.

- Tornitura: nei torni CNC, il materiale è fissato in un mandrino e ruotato mentre gli utensili taglienti modellano il pezzo. Questo processo è ideale per la creazione di oggetti simmetrici quali aste, bulloni o componenti cilindrici.

- Incisione: le macchine CNC permettono incisioni dettagliate e precise, realizzando disegni ripetibili su superfici metalliche, di legno o di plastica. Questo è particolarmente utile per la personalizzazione di prodotti o per la marcatura di codici e specifiche tecniche.

- Saldatura e incollaggio: alcuni modelli avanzati di sistemi CNC includono funzionalità di saldatura e incollaggio, ampliando il loro impiego oltre la semplice rimozione di materiale fino a includere l’assemblaggio finale dei componenti.

- Controllo di qualità: i sistemi CNC moderni possono integrare sensori e sistemi di visione artificiale per monitorare la qualità dei pezzi durante la fabbricazione. Questo garantisce che ogni componente prodotto soddisfi gli standard qualitativi richiesti, minimizzando il rischio di errori e scarti.

- Rettifica: le macchine CNC dedicate alla rettifica sono utilizzate per rifinire superfici con precisione estrema, assicurando finiture di alta qualità e specifiche dimensionali rigorose. Questo processo è particolarmente importante nelle applicazioni che richiedono una grande accuratezza superficiale, come nella produzione di componenti per l’industria automobilistica, aerospaziale e nella fabbricazione di attrezzature di precisione. Le rettificatrici CNC sono capaci di gestire materiali duri, come acciai legati o ceramica, con un controllo molto fine del processo, garantendo così risultati consistenti e di alta qualità. Questa capacità di lavorazione precisa le rende strumenti insostituibili per ottenere tolleranze strette e superfici estremamente lisce, essenziali in molte applicazioni tecniche e di design.

Come funzionano le macchine CNC?

Le macchine CNC, utilizzate come strumenti avanzati di lavorazione, operano attraverso un sistema di controllo numerico computerizzato che interpreta codici G ed M, direzionando gli strumenti di macchina con precisione. Questi codici programmano movimenti lungo assi specifici, consentendo di lavorare materiali come metallo, plastica e legno con notevole accuratezza.

Il fulcro di questi sistemi è il controllo numerico CNC, che elabora le istruzioni ricevute dal software dedicato. Tale sistema guida le operazioni di posizionamento, movimento e velocità degli spostamenti, oltre a dettare dove effettuare tagli o fori. Per esempio, può dirigere un tornio per lavorare un pezzo di metallo o programmare un centro di lavorazione per compiere fresature complesse su più assi.

Le macchine CNC sono inoltre equipaggiate con sensori e sistemi di feedback che monitorano costantemente la posizione degli strumenti, garantendo che ogni movimento sia conforme alle specifiche del programma. Questo monitoraggio è cruciale per assicurare la massima precisione durante tutto il processo produttivo.

Con queste capacità, le macchine CNC si rivelano strumenti indispensabili in settori che necessitano di produzioni altamente precise ed efficienti, come l’industria automobilistica, aerospaziale e la produzione di dispositivi medici.

Che linguaggio usano?

Le macchine CNC tradizionalmente utilizzano un linguaggio di programmazione noto come G-code, che è uno standard nell’industria per il controllo delle operazioni delle macchine utensili. Il G-code specifica il movimento dell’utensile e altre variabili come la velocità e la profondità di taglio. Questo codice è generato automaticamente da un software CAM (Computer-Aided Manufacturing) dopo che il disegnatore ha completato il progetto CAD (Computer-Aided Design).

Tuttavia, di recente, si sta sviluppando un nuovo tipo di interfaccia, più orientata verso una comunicazione “human-interface“, che mira a rendere l’interazione con le macchine CNC più intuitiva e accessibile anche per gli operatori meno esperti. Questo approccio si focalizza sulla semplificazione della programmazione, cercando di ridurre la complessità tecnica a favore di un linguaggio più vicino al linguaggio naturale umano. Queste soluzioni moderne utilizzano interfacce grafiche avanzate (GUI) e talvolta integrazioni con sistemi basati su intelligenza artificiale per facilitare la programmazione delle macchine.

In queste interfacce avanzate, l’operatore può, per esempio, descrivere gli obiettivi della lavorazione in termini generali attraverso un’interfaccia dialogica o visiva. Il sistema interpreta quindi queste informazioni e genera automaticamente il G-code necessario per eseguire il lavoro. Questo metodo non solo rende la tecnologia CNC più accessibile ma potrebbe anche ridurre gli errori e aumentare la flessibilità produttiva, permettendo agli operatori di apportare modifiche più facilmente e di adattarsi rapidamente a nuovi design o requisiti di produzione.

Cosa è possibile produrre con le macchine CNC?

Le macchine CNC sono estremamente versatili e si distinguono per la loro capacità di lavorare una varietà di materiali con estrema precisione, rendendole strumenti preziosi in numerosi settori.

Nell’industria aerospaziale, queste macchine sono essenziali per produrre componenti che devono soddisfare standard molto elevati di precisione e affidabilità.

Anche nel settore automobilistico, le macchine CNC giocano un ruolo cruciale, producendo parti del motore, componenti della trasmissione e altri elementi strutturali che richiedono tolleranze strette.

Nel campo dell’elettronica, queste macchine sono impiegate per creare componenti delicati, come circuiti stampati e contenitori per dispositivi elettronici, che devono essere sia funzionali che esteticamente gradevoli.

Analogamente, l’industria orologiera e quella gioielliera si affidano a queste tecnologie per realizzare oggetti complessi e dettagliati da materiali preziosi, assicurando finiture di alta qualità.

In ambito medico, le macchine CNC sono fondamentali per la fabbricazione di protesi, impianti e strumenti chirurgici, dove è richiesta una precisione impeccabile per garantire sicurezza ed efficacia. La loro capacità di lavorare materiali biocompatibili amplia ulteriormente il loro valore in questo settore.

Infine, nel design di mobili, le macchine CNC facilitano la creazione di pezzi unici o di serie con design complessi, che sarebbero difficili da replicare con metodi manuali.

La flessibilità nel design e la precisione nella realizzazione rendono queste macchine strumenti indispensabili, capaci di produrre una vasta gamma di oggetti, dai funzionali ai puramente estetici, servendo una varietà di industrie e applicazioni.

Quanti tipi di macchine CNC esistono?

Esiste una notevole varietà di macchine CNC, ciascuna progettata per specifici processi di lavorazione e materiali, riflettendo la diversità delle applicazioni industriali e artigianali. Le macchine vengono classificate principalmente in base al tipo di operazione che eseguono, come il taglio, la fresatura, la tornitura o l’incisione e rettifica.

Ad esempio, i centri di lavorazione CNC sono tra i più versatili, capaci di eseguire operazioni di fresatura, foratura e taglio su diversi assi. Questo le rende particolarmente utili per la produzione di parti complesse con geometrie intricate, comuni nell’industria aerospaziale e automobilistica.

I torni CNC, d’altra parte, sono ottimizzati per la lavorazione rotativa, ideali per pezzi cilindrici o conici. Questi sono ampiamente utilizzati nell’industria meccanica e di produzione per creare tutto, dai semplici bulloni a componenti di motori sofisticati.

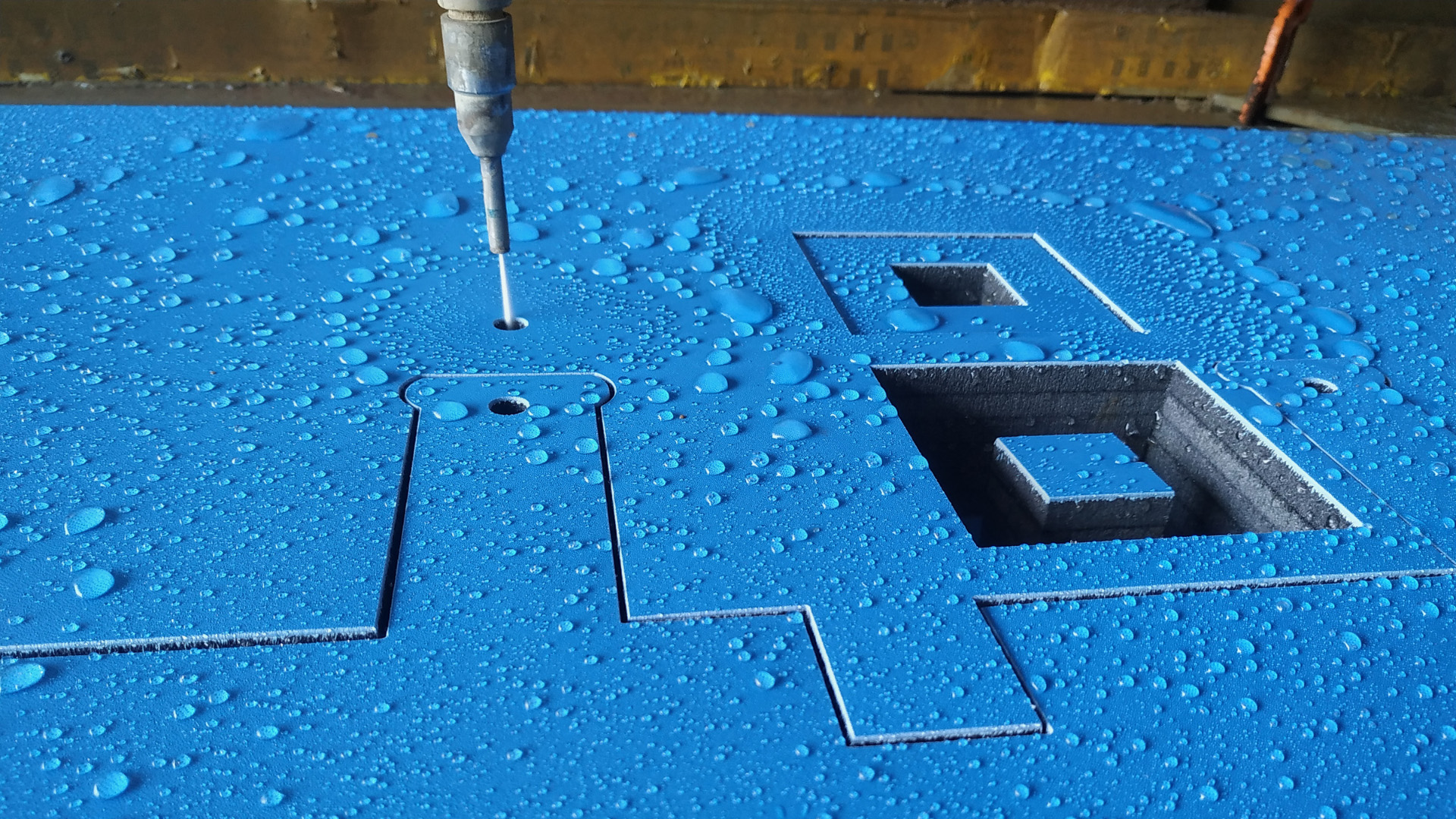

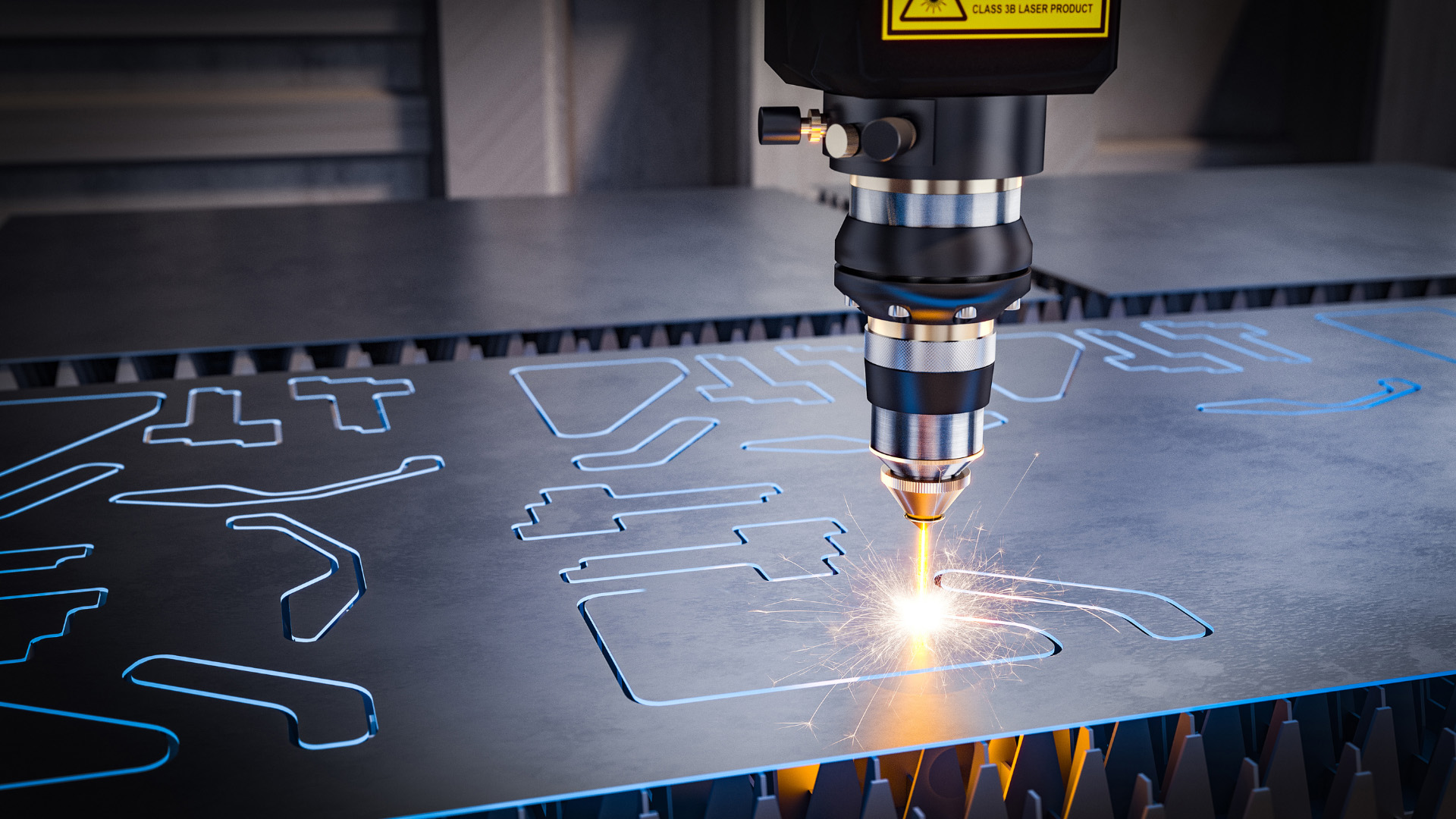

Le macchine da taglio CNC includono quelle per il taglio plasma cnc, il taglio laser e il water jet, ciascuna adatta a specifici tipi di materiali e spessori, offrendo tagli di alta precisione per metalli, plastica e altri materiali. Questi sistemi sono fondamentali nelle industrie che richiedono tagli netti e precisi, come la fabbricazione di metalli e la costruzione navale.

Altre macchine specializzate includono le rettifiche CNC, usate per rifinire superfici con estrema precisione, e il pantografo CNC, che permette di realizzare incisioni dettagliate su metallo, legno o plastica.

In aggiunta, macchine come le curvatubi, le profilatrici e le trafilatrici sono utilizzate per modellare i materiali in forme specifiche, mostrando la flessibilità e l’ampiezza della tecnologia CNC nel soddisfare una vasta gamma di esigenze produttive.

La disponibilità di queste macchine diverse permette di coprire praticamente ogni aspetto della lavorazione industriale e artigianale, evidenziando l’ampia applicabilità e versatilità della tecnologia CNC.

Quali sono i vantaggi delle macchine a CNC?

Le macchine a controllo numerico computerizzato (CNC) rappresentano uno strumento indispensabile nel panorama della produzione moderna, grazie ai numerosi vantaggi che offrono rispetto ai metodi tradizionali di lavorazione manuale. Questi includono miglioramenti significativi in termini di precisione, efficienza, versatilità e sicurezza.

La precisione è uno dei punti di forza principali delle macchine CNC. Capacità di eseguire lavorazioni complesse con margini di errore minimi è fondamentale in settori come quello aerospaziale, automobilistico e medicale, dove ogni dettaglio è critico. Questa precisione riduce drasticamente il rischio di errori umani, garantendo prodotti finali di qualità superiore.

Sul fronte dell’efficienza, le macchine CNC hanno trasformato la produzione industriale. Una volta programmata, una macchina può operare autonomamente, senza necessità di supervisione continua, producendo grandi volumi di pezzi e riducendo così il bisogno di manodopera intensiva. Questo non solo abbassa i costi di produzione ma migliora anche l’output produttivo.

La versatilità delle macchine CNC è evidente nella loro capacità di lavorare una varietà di materiali, inclusi metalli, plastiche, legno e compositi. Possono essere rese pronte rapidamente per produzioni diverse senza la necessità di cambi manuali di utensili, rendendole ideali sia per la produzione di pezzi su misura in piccola scala sia per volumi maggiori.

Dal punto di vista della sicurezza, le macchine CNC minimizzano i rischi di infortuni sul lavoro eliminando la necessità per gli operatori di interagire direttamente con gli strumenti di taglio o i pezzi in movimento. Questo migliora notevolmente la sicurezza del luogo di lavoro, creando un ambiente più controllato e sicuro.

Infine, la flessibilità nel cambio di produzione è un altro vantaggio significativo delle macchine CNC. I programmi possono essere modificati o sostituiti con facilità, permettendo alle aziende di adattarsi rapidamente a nuove richieste di mercato o cambiamenti nei progetti.

Esplora le soluzioni CNC di Sidac CNC

Le macchine CNC rappresentano una rivoluzione nella manifattura industriale, offrendo un incremento significativo in precisione, efficienza e flessibilità. Sidac CNC, leader nel settore dell’automazione e della tecnologia high-tech dal 1984, si distingue per le sue soluzioni innovative e personalizzate, focalizzandosi su macchine utensili 4.0 e l’integrazione dei dati per l’analisi predittiva grazie ai progressi dell’industria 5.0. L’azienda investe massicciamente in questi ambiti per sviluppare sistemi CNC modulari con componentistica avanzata e software all’avanguardia, garantendo massima compatibilità e facilità d’uso.

Con un forte focus sulla ricerca e sviluppo, Sidac CNC offre assistenza completa, dalla progettazione alla fornitura “chiavi in mano”, assicurando supporto continuo durante l’installazione e il collaudo dei sistemi. Il personale, altamente qualificato, è inoltre disponibile per consulenze tecniche pre e post vendita, e corsi di formazione dedicati.

Sei alla ricerca di soluzioni CNC all’avanguardia? Contattaci oggi stesso per scoprire come le nostre tecnologie possono trasformare la tua produzione. Compila il form di contatto o chiama il nostro ufficio commerciale per ulteriori informazioni.

Sidac System Touch

PC Modello S Touch

PC Modello SPO

PC Modello ST

Serie W6000 Touch

MODULI ASSI PLC

MODULI ASSI PLC POSIZIONATORI

POSIZIONATORI CNC / INTERFACCIA OPERATORE

CNC / INTERFACCIA OPERATORE AZIONAMENTI

AZIONAMENTI