Il CNC water jet rappresenta una delle tecnologie più avanzate e versatili nell’ambito delle lavorazioni industriali, permettendo di ottenere risultati eccezionali su un’ampia varietà di materiali, dal metallo alla ceramica, fino ai materiali più delicati come vetro e plastica. Grazie all’uso di getti d’acqua ad altissima pressione, spesso miscelati con abrasivi naturali per tagliare i materiali più duri, il sistema water jet garantisce una precisione straordinaria senza provocare deformazioni termiche o meccaniche. In questo articolo analizzeremo come funziona la tecnologia CNC water jet, quali sono i suoi vantaggi e le sue principali applicazioni industriali, scoprendo perché rappresenta una soluzione precisa ed efficiente per le lavorazioni moderne.

Indice

Quando è stato inventato il sistema water jet?

La tecnologia di taglio ad acqua ha origini che risalgono agli anni ’30, quando veniva usata per lavorare materiali morbidi come la carta. Tuttavia, solo negli anni ’70 è stato sviluppato il primo sistema di taglio ad acqua ad alta pressione per materiali più duri come il metallo e il vetro. Negli anni successivi, l’evoluzione tecnologica ha portato all’introduzione del CNC, trasformando il water jet in uno strumento altamente preciso e versatile, capace di eseguire tagli complessi e dettagliati su una vasta gamma di materiali.

Chi lo ha inventato?

L’idea del taglio ad acqua come processo industriale fu proposta da Dr. Norman Franz, negli anni ’50, ma l’effettivo sviluppo della tecnologia CNC water jet è attribuibile a Dr. Mohamed Hashish, uno dei pionieri che, negli anni ’70, ha portato alla creazione dei primi sistemi di taglio ad acqua abrasivi. Hashish introdusse il concetto di aggiungere abrasivi all’acqua ad alta pressione, aumentando le capacità di taglio e permettendo l’applicazione su materiali molto duri.

Come funziona il sistema water jet?

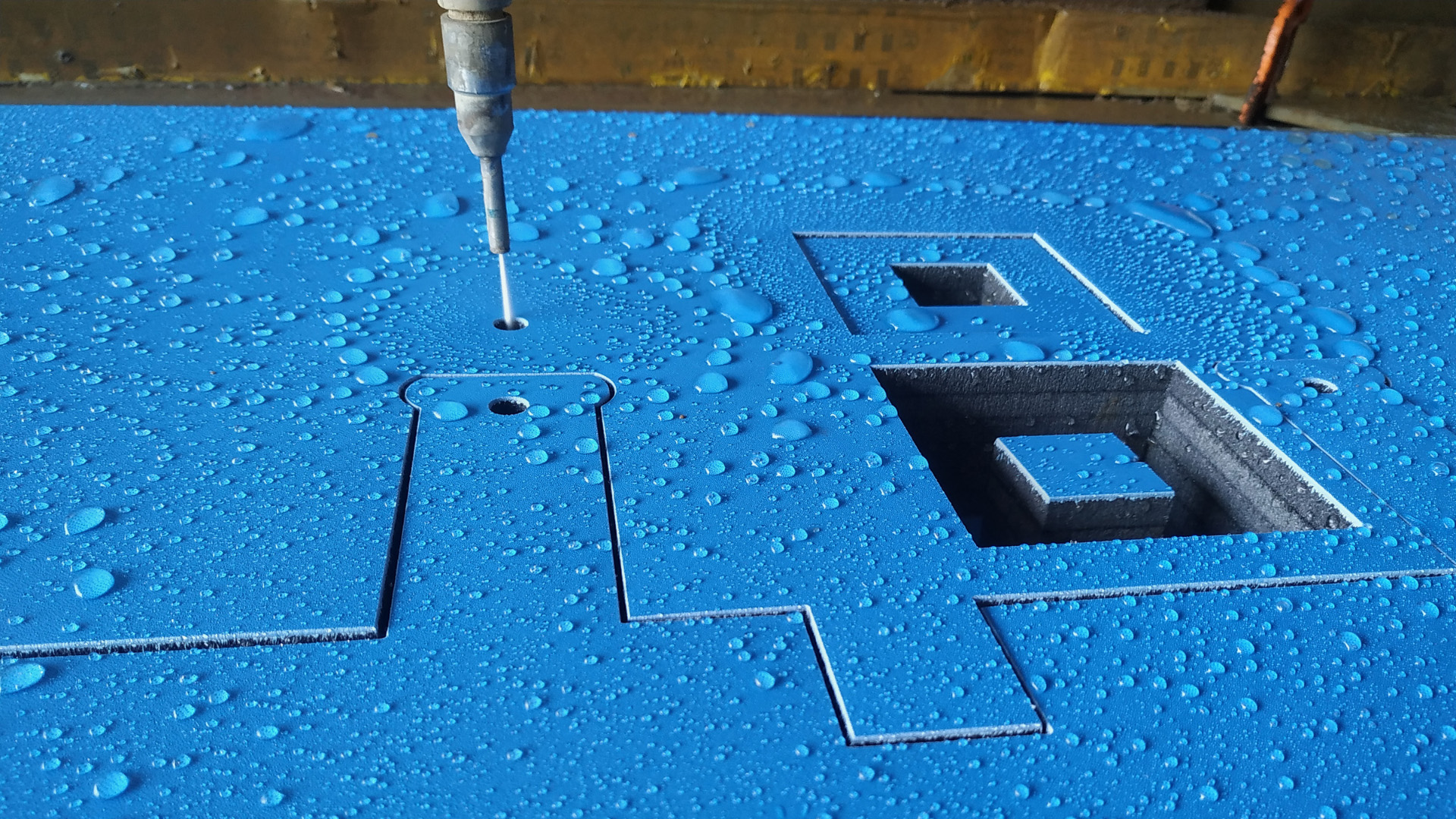

La tecnologia water jet utilizza un getto d’acqua ad altissima pressione, espulso dalla testa di taglio a una velocità che può superare di tre volte quella del suono. Per il taglio di materiali particolarmente resistenti, l’acqua viene miscelata con una sabbia abrasiva naturale ed ecologica, che funge da vero e proprio “utensile di taglio”. Questa combinazione permette di lavorare efficacemente materiali duri mantenendo un processo estremamente preciso.

Grazie alla sua altissima versatilità e precisione, il taglio water jet è sempre più diffuso nel settore delle macchine utensili. Il processo, operando a freddo, evita ogni tipo di deformazione meccanica o termica, garantendo una finitura impeccabile senza necessità di lavorazioni aggiuntive. Completamente ecosostenibile, il water jet rappresenta una scelta responsabile per l’industria moderna.

Il sistema water jet è ideale per materiali come marmo, vetro, metallo, ceramica e materiali compositi, rispondendo a un’ampia gamma di esigenze industriali.

Che pressione ha il taglio ad acqua?

I sistemi di taglio ad acqua possono variare da una pressione minima di circa 30,000 psi fino a 90,000 psi, a seconda del materiale da lavorare e della precisione richiesta. L’elevata pressione dell’acqua permette di realizzare tagli estremamente precisi, senza provocare stress termici che potrebbero danneggiare il materiale o alterarne le proprietà chimiche e fisiche.

Quali sono i vantaggi del taglio a getto d’acqua?

Il sistema di taglio a getto d’acqua offre una serie di vantaggi significativi, rendendolo una tecnologia ideale per lavorazioni precise, efficienti e versatili. Grazie all’elevata precisione del taglio, alla semplicità di utilizzo e alla capacità di adattarsi a materiali e spessori diversi, il water jet si distingue come soluzione avanzata per molteplici applicazioni industriali. Ecco i principali vantaggi che rendono questo sistema una scelta eccellente per chi cerca qualità e ottimizzazione dei processi:

- precisione del taglio: i sistemi di taglio a getto d’acqua water jet offrono un’elevata precisione, permettendo lavorazioni accurate con un minimo scarto di materiale. Questa tecnologia garantisce margini di errore ridotti, particolarmente vantaggiosi in applicazioni che richiedono dettagli complessi e precisione estrema.

- semplicità di utilizzo: la tecnologia a getto d’acqua è intuitiva e facile da configurare. Le operazioni di settaggio sono rapide, consentendo un taglio a freddo che incrementa la produttività grazie alla riduzione dei tempi di lavorazione e alla mancanza di lavorazioni aggiuntive. Le macchine water jet, dotate del software Cad Cam, permettono di programmare facilmente il taglio per qualsiasi materiale e spessore, semplicemente selezionando il programma di lavoro con pochi click.

- versatilità: il sistema water jet è incredibilmente versatile, in grado di tagliare forme e dimensioni diverse su materiali fino a 300 mm di spessore. Con lo stesso utensile e gli stessi parametri, è possibile lavorare materiali di vario tipo, come marmo, granito, vetro, ceramica, compositi, metallo e leghe. Questa flessibilità riduce i tempi di cambio utensile, ottimizzando la lavorazione su un’ampia gamma di applicazioni.

Water jet vs taglio plasma: quale scegliere?

La scelta tra water jet e taglio plasma dipende da molteplici fattori legati alle specifiche esigenze di lavorazione, tra cui i tipi di materiali, la precisione richiesta, i costi operativi e le caratteristiche tecniche delle due tecnologie. Di seguito, un confronto dettagliato tra queste due soluzioni per aiutarti a identificare quella più adatta al tuo contesto industriale:

| CNC WATER JET | TAGLIO PLASMA CNC | |

|---|---|---|

| PRECISIONE DI TAGLIO | Grazie al controllo computerizzato e all'assenza di calore nel processo di taglio, il CNC water jet è in grado di eseguire tagli con una precisione molto elevata, raggiungendo tolleranze strettissime. | Il taglio al plasma utilizza un getto di gas ionizzato ad alta temperatura per fondere il materiale e poi soffiarlo via, creando il taglio. Questo metodo è generalmente meno preciso rispetto al water jet, poiché la zona di taglio è soggetta a deformazioni termiche, rendendolo meno adatto per lavori dove sono richieste tolleranze minime. |

| VELOCITÀ DI LAVORAZIONE | Pur garantendo una precisione superiore, il water jet è generalmente più lento rispetto al taglio al plasma, soprattutto per materiali molto spessi. La velocità di taglio può essere influenzata anche dalla durezza del materiale e dall'eventuale uso di abrasivi | Il taglio al plasma si distingue per la sua velocità, specialmente quando si lavora con materiali metallici più sottili. Per chi ha bisogno di elevati volumi di produzione, il plasma può essere vantaggioso. |

| TIPI DI MATERIALI | Questa tecnologia è estremamente versatile e può tagliare una vasta gamma di materiali, dai metalli come acciaio e alluminio, fino a materiali più fragili come vetro, ceramica, pietra e persino materiali compositi. | Il taglio plasma è particolarmente efficace per materiali conduttivi, come acciaio, acciaio inossidabile, alluminio e altre leghe. Tuttavia, non è adatto per materiali non conduttivi, come il vetro o la ceramica. |

| COSTO OPERATIVO | I costi operativi del water jet tendono a essere più alti rispetto al plasma. Questo è dovuto principalmente all'uso di pompe ad alta pressione, al consumo di abrasivi e all'usura delle componenti meccaniche soggette alla pressione elevata. Tuttavia, il water jet può rappresentare un investimento conveniente per chi necessita di una qualità di taglio superiore e una maggiore versatilità sui materiali. | Generalmente, il taglio al plasma ha costi iniziali e operativi più bassi rispetto al water jet. L'attrezzatura per il plasma richiede meno manutenzione e non richiede l'uso di abrasivi. Tuttavia, le spese per il consumo di elettricità e gas (come ossigeno o azoto) possono influire sui costi operativi complessivi. |

La scelta tra water Jet e taglio plasma dipende quindi dalle esigenze specifiche di lavorazione. Il primo è perfetto per chi ha bisogno di una tecnologia che garantisca un’elevata precisione e una qualità di taglio impeccabile, anche su materiali molto spessi. È la soluzione ideale quando si devono lavorare materiali sensibili al calore, come plastica, vetro e ceramica, poiché evita qualsiasi deformazione termica. Inoltre, la sua versatilità permette di tagliare un’ampia varietà di materiali, dai metalli ai materiali compositi.

D’altra parte, il taglio plasma è più adatto a chi ha bisogno di velocità nella lavorazione, specialmente per i metalli. Grazie ai suoi costi operativi iniziali ridotti, può essere una scelta vantaggiosa per chi desidera un’opzione più economica. È particolarmente indicato per applicazioni in cui la precisione estrema non è essenziale e dove sono tollerabili piccole imperfezioni nel taglio.

W6000 TOUCH: la soluzione avanzata per il CNC water jet

Il W6000 TOUCH di Sidac CNC è una soluzione avanzata progettata per chi cerca precisione e semplicità d’uso nei processi di taglio CNC. Le sue caratteristiche lo rendono uno strumento ideale per ottimizzare le lavorazioni industriali:

- INTERFACCIA GRAFICA INTUITIVA

Questo sistema è facile da utilizzare, adatto sia agli operatori esperti sia a chi si avvicina per la prima volta al taglio CNC. Grazie a un display touch avanzato, permette di programmare e monitorare le operazioni in modo rapido e preciso, riducendo i tempi di impostazione e minimizzando il rischio di errori, per un controllo totale delle lavorazioni. - OTTIMIZZAZIONE DEI PERCORSI DI TAGLIO CON CAD CAM NESTING

Uno dei principali punti di forza del W6000 TOUCH è la funzione di nesting Cad Cam, che calcola automaticamente la disposizione ottimale dei pezzi, massimizzando l’utilizzo del materiale. Questo si traduce in minori sprechi e in una maggiore efficienza operativa, con un conseguente risparmio di tempo e di materiali. - FUNZIONE DI ROTOTRASLAZIONE DEL PROFILO

Il sistema offre la possibilità di adattare i disegni alla lastra da tagliare, anche in presenza di forme irregolari, aumentando così la flessibilità del processo di lavorazione e rendendo il W6000 TOUCH adatto a una vasta gamma di applicazioni industriali.

Con queste funzionalità, il W6000 TOUCH è la scelta ideale per chi desidera migliorare la produttività e ottenere risultati impeccabili su materiali come metalli, vetro, ceramica e compositi, ottimizzando ogni fase del processo di taglio.

W6000 TOUCH

Controllo numerico a 6 assi per macchine taglio plasma/ossitaglio e water jet

—

Hai bisogno di una soluzione che ottimizzi al massimo i tuoi processi di taglio CNC? Il W6000 TOUCH di Sidac CNC è la risposta per chi cerca precisione, efficienza e semplicità d’uso. Che tu debba lavorare metalli, vetro o materiali compositi, il nostro dispositivo è in grado di garantire risultati di alta qualità in ogni situazione. Contattaci per scoprire come il W6000 TOUCH può rivoluzionare il tuo modo di lavorare!

MODULI ASSI PLC

MODULI ASSI PLC POSIZIONATORI

POSIZIONATORI CNC / INTERFACCIA OPERATORE

CNC / INTERFACCIA OPERATORE AZIONAMENTI

AZIONAMENTI